無駄のない製造会社の典型的な価値の流れは何ですか?

生産、管理、物流のいずれにおいても、廃棄物はあらゆる努力またはプロセスです。これは不要です。 それは会社の出血を現金にします。 無駄のない製造では、複数の価値のある蒸気が共通の目的、つまりすべての会社機能での無駄を防ぐために統合されています。 無料の機内用プレッツェルバッグを排除することでContinental Airlinesが数百万ドルを節約したのと同様に、リーン生産工場の単一の価値の流れの中でどこでも単一の適切な変更が収益に好影響を与えることになります。

伝統的な戦略と無駄のない戦略

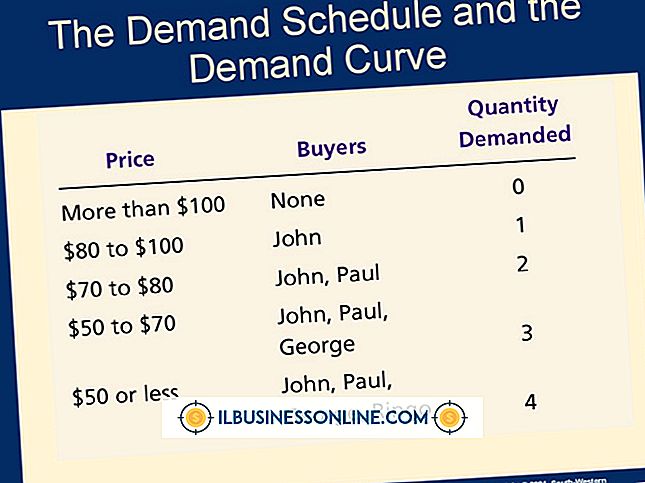

伝統的な製造戦略は投機的です:私たちがあまりにも多く作りすぎた場合、顧客はそれらを最終的に買うでしょう。 問題は、お金が未払いの製品に縛られたままであることです。 顧客が製品を購入するまでの保管コストも意味します。 一方、リーン製造は、顧客を満足させるためにジャストインタイムで商品を生産します。 顧客の在庫がなくなったときに、新しい出荷が工場から届きます。 生産工程がよりスムーズになり、品質が良くなり、工場が安定したペースで忙しくなり、倉庫保管などの費用がなくなります。

小さな変化、大きな結果

リーン生産環境では、バリューストリームは待ち時間とサイクルタイム、在庫移動、生産フロー、および輸送時間から構成されます。 セールス、ロジスティクス、生産、そして管理が、製品に付加価値を与えるためにお互いをサポートします。 製造プロセスの各段階で、顧客が注文した瞬間から製品が顧客の積み込み港に到着するまで、全員の行動が価値の向上に貢献します。 たとえば、内部ロジスティクスにより、在庫から生産ラインへの過剰な移動がなくなり、1, 000個分の生産時間が5分短縮され、待ち時間が短縮され、したがって合計サイクルタイムが短縮される可能性があります。

明快さの瞬間

部門が会社の価値の流れを向上させることができる方法を特定することは、管理のための「明確な瞬間」と改善の機会を提供します。 絶え間ない改善は、リーン企業の特徴の1つです。 生産現場で改善を行うために労働者が計画 - 決定 - 確認 - 確認 - 修正サイクルを使用し始めたとき、または管理職員が事務的および管理的エラーを最小限に抑えてコストを削減する方法を見つけたとき、価値を特定するプロセスがわかります流れと製造プロセスの改善は包括的です。 改善された利益という形で具体的な利益があるだけでなく、プロセス利益の包括的な性質は従業員の士気に役立ちます。

リーンインパクト

典型的な無駄のない製造会社の価値の流れは、目に見えるだけでなく目に見えない利益ももたらします。 無駄のない会社では、製造プロセスを通じた製品の「ジャストインタイム」フローによって、倉庫のコストが最小限に抑えられます。製品が生産ラインの最後から積み込みドックに移動する場合は、保管スペースとして使用されるスペース拡張。 倉庫を埋めるために競争するのではなく、顧客の在庫を補充する生産ラインのペースが遅いということは、生産ミスによる労働、資材、在庫の無駄を減らすことを意味します。