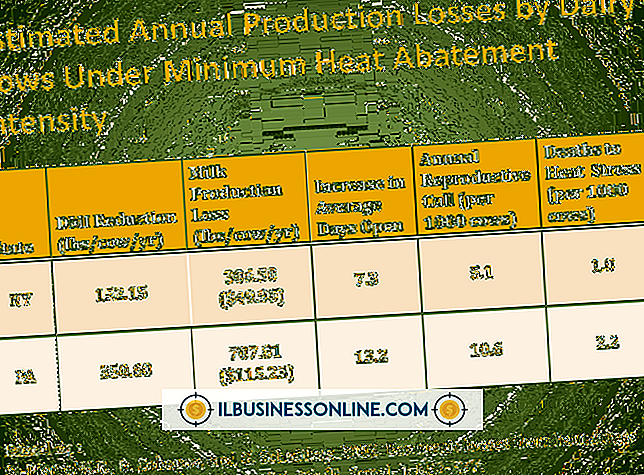

製造業における生産損失の原因は何ですか?

生産損失は中小企業に影響を与える可能性があり、それらは通常、日常的な製造プロセスであるべきものの間に発生する予期しない問題から生じます。 機械の故障、供給不足、人的ミス、天候など、企業が管理する能力にさまざまな問題があるため、プロセスに時間がかかるか、生産品目の数が目標を下回ります。 ただし、適切な計画を立てることで、損失を最小限に抑えるための対策を講じることができます。

ダウンタイムの問題

製造装置の効率性に関する業界で認められたオンライン入門書を維持しているオートメーション製品メーカーのVorne Industriesは、機械の故障、材料の不足、および製造工程における装置のセットアップおよび必要な調整に関連する問題を招く。 機器の保守や修理が正しく行われていないために機器が故障したために生産が停止した場合は、サービス技術者に連絡するか機器のウォームアップに必要な時間を与える必要があります。

スピードの問題

処理のスピードは、生産の一般的な流れを乱す短い、時には頻繁な、停止によって妨げられることがあります。 これらには、ミスフィード、部品の詰まり、および、たとえば、アイテムが落下したり、キーセンサーや配送用アクセスポイントを妨げているように配置されたりした場合に発生する可能性があるミスが含まれます。 Vorne氏は、これらの停止は通常5分以内であり、保守要員を必要としないが、生産時間の損失という点では累積する可能性があると指摘している。

製造不良

機器の誤動作や処理エラーのため、大量の製品が承認された基準を下回ることがあり、その製品を却下する必要があります。 これは、機械加工が適切に設定されていない、または処理が開始される前にウォームアップされていない場合に発生する可能性があります。 後退は、特定のコンポーネントを手作業で組み立てる際の人的ミスによっても発生する可能性があります。 不合格品は廃棄、廃棄またはリサイクルする必要があるかもしれません。 たとえば、特定の作業シフトや生産の実行中に拒否が発生したときの追跡は、問題の原因となっているパターンの特定に役立ち、将来的に同様のインシデントを抑制するのに役立ちます。

予防対策

メンテナンススケジュール、機械のセットアップ時間、その他の生産要素を追跡することで問題を回避できます。 実用的な規格は、後に日本の自動車メーカーによって磨かれた、20世紀初頭のヘンリーフォードの最初の自動車組立ラインの時代にさかのぼります。 トヨタ自動車のエミュレートされた「リーン」製造プロセスは、無駄を完全に排除することを目的としています。 問題が発生すると、機器は直ちに停止し、不良品が生産されるのを防ぎます。 トヨタはまた、各プロセス段階が次の段階で必要とされるものだけを連続的な流れの中で作り出すという「ジャストインタイム」の概念を採用しています。